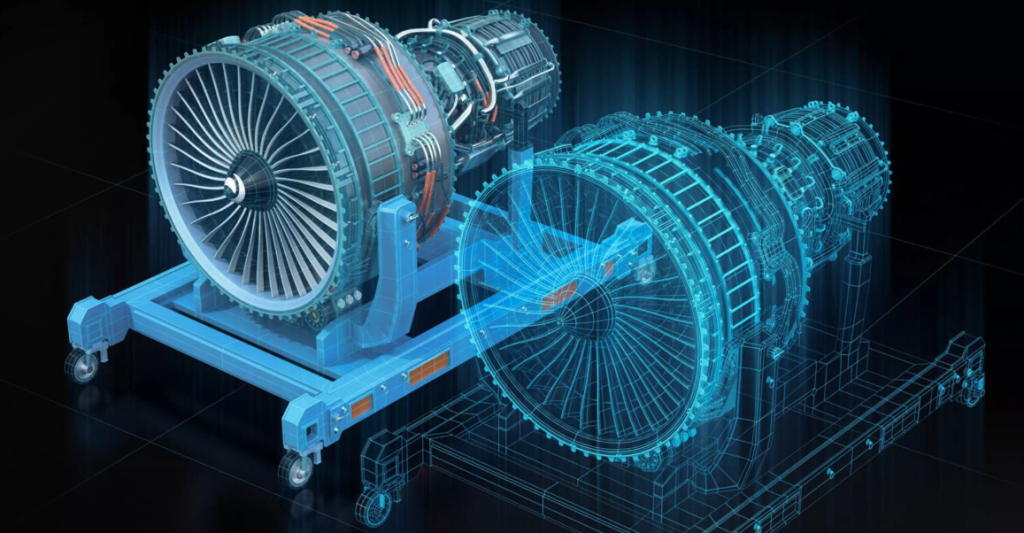

Los gemelos digitales permiten replicar virtualmente máquinas, procesos o plantas enteras, alimentados por datos en tiempo real. En la era de la Industria 4.0, estas tecnologías son fundamentales para impulsar la eficiencia, la agilidad operativa y la reducción de costes.

¿Qué son los gemelos digitales en la industria 4.0?

Un gemelo digital es una réplica virtual que refleja un activo, sistema o proceso físico. Utiliza sensores IoT y datos históricos para simular comportamientos, realizar análisis predictivos y permitir la toma de decisiones informadas

Los gemelos digitales son altamente versátiles, adaptándose desde una planta completa hasta equipos individuales. Su valor radica en su capacidad para predecir escenarios, mejorar diseños y validar inversiones antes de ejecutarlas.

Aplicaciones y beneficios de los gemelos digitales en la automatización industrial

Los gemelos digitales están redefiniendo la manera en que las empresas industriales diseñan, operan y optimizan sus procesos. Su capacidad para representar de forma virtual y dinámica una línea de producción o un equipo específico les permite ofrecer ventajas competitivas tangibles. A continuación, exploramos en detalle sus principales aplicaciones en la automatización industrial y los beneficios asociados.

Simulación avanzada de procesos industriales

Uno de los usos más potentes de los gemelos digitales es la simulación de procesos de producción. Esta funcionalidad permite a los ingenieros recrear diferentes escenarios operativos en un entorno digital, lo que facilita el análisis de nuevas configuraciones, el rediseño de líneas de montaje o la evaluación de la viabilidad de incorporar nuevas tecnologías. Antes de ejecutar una modificación en planta, se pueden prever los efectos que tendría sobre el flujo de trabajo, los tiempos de ciclo, la eficiencia energética y el consumo de materiales. De esta forma, se minimizan los riesgos y se toma la mejor decisión basada en datos reales.

Supervisión remota en tiempo real

En entornos industriales donde la conectividad es clave, los gemelos digitales actúan como plataformas de monitoreo remoto. Al estar conectados a sensores IoT distribuidos en la planta, recopilan y visualizan datos en tiempo real sobre el estado de los equipos, temperaturas, vibraciones, consumo energético y otros parámetros críticos. Esta visibilidad remota no solo mejora la capacidad de respuesta ante incidencias, sino que también permite gestionar múltiples plantas desde un único centro de control, optimizando recursos humanos y tecnológicos.

Mantenimiento predictivo y reducción de fallos

Otra de las aplicaciones clave es el mantenimiento predictivo. Gracias al análisis de datos históricos combinados con los inputs en tiempo real, el sistema puede anticipar cuándo es probable que se produzca un fallo en un componente o equipo. De este modo, se programan intervenciones preventivas en los momentos más adecuados, evitando paradas inesperadas de producción y extendiendo la vida útil de los activos. Esta estrategia reduce drásticamente los costes de mantenimiento correctivo y mejora la disponibilidad operativa de las instalaciones.

Optimización continua de la producción

Los gemelos digitales también son fundamentales para identificar cuellos de botella, procesos ineficientes o áreas donde se puede mejorar la productividad. Al analizar el comportamiento completo de la línea de producción bajo distintas condiciones, se pueden ajustar parámetros, reorganizar tareas o reconfigurar tiempos de operación para maximizar el rendimiento. Esto se traduce en un incremento sostenido de la eficiencia operativa y una reducción de los desperdicios, factores esenciales para cualquier industria que quiera mantener su competitividad.

Capacitación en entornos seguros y realistas

El entorno virtual que generan los gemelos digitales también se utiliza para la formación de operarios. Mediante simulaciones interactivas, los trabajadores pueden familiarizarse con el funcionamiento de la maquinaria, los protocolos de seguridad o los procedimientos de operación, sin necesidad de estar presentes físicamente en la planta ni correr riesgos reales. Este tipo de entrenamiento inmersivo mejora la retención del conocimiento y permite una preparación más completa ante situaciones de emergencia o cambios en los procesos.

Beneficios globales de aplicar gemelos digitales en la automatización industrial

Implementar gemelos digitales en entornos industriales no solo se traduce en mejoras puntuales, sino en una transformación integral de la forma en que se opera y gestiona la producción:

Reducción significativa de costes: Desde el ahorro en mantenimiento hasta la optimización energética y la mejora de la planificación, los gemelos digitales tienen un impacto directo en la rentabilidad de las operaciones industriales.

Mayor eficiencia y productividad: Al reducir los tiempos de inactividad, optimizar el uso de recursos y agilizar la toma de decisiones, las empresas pueden aumentar su producción total con el mismo número de recursos.

Calidad mejorada del producto final: La detección anticipada de fallos, el ajuste fino de parámetros de fabricación y el control preciso de las condiciones de producción permiten mantener estándares de calidad más consistentes.

Seguridad reforzada: La posibilidad de simular escenarios de riesgo, junto con el monitoreo remoto, ayuda a prevenir accidentes laborales y a garantizar un entorno de trabajo más seguro para todos los empleados.

Los gemelos digitales son el núcleo de la industria del futuro: reducen riesgos, mejoran productividad y son la clave para una fábrica inteligente y sostenible.